熊本大学大学院人文社会科学研究部(法学系)・環境安全センター長

外川 健一

この5月末から6月にかけては春の学会シーズン。多くの学会や研究会が、新型コロナウイルスの5類への移行に伴い、対面での実施を行うことが多くなっている。オンラインの会合は、国内外問わず現地に出向かなくても、自宅で様々な情報や知的発見が得られるので大変ありがたいのだが、やはり対面方式で講演者に直接質問したり、現地の会場で知人とおおよそ3年ぶりの再会を果たすと妙に嬉しくなるものである。

今回は筆者がこの学会シーズンで参加したいくつかの会合での体験について報告したい。

2023年6月2日(金曜日)

一般社団法人 日本粉体工業技術協会 2023年度第1回電池製造部会

ここしばらく自動車リサイクルの愁眉の課題はEV化への対応と、サーキュラー・エコノミーの進展による、自動車由来の再生樹脂や再生ガラスの経済性があるリサイクルへの取り組みであるという声が多い。(一番の課題は解体業者、破砕業者ともにいかにしてクルマを集めるかであることは変わらないが。)

日本粉体工業技術協会には粉体技術の係る様々な分科会があるが、このうち電池製造部会はここ数年毎回参加者が殺到している分科会の一つである。2022年には、世界で約700万台のEVが販売されたというが、2030年にはその5倍の3,500万台まで販売台数は増えるという予想もある。世界的な蓄電池や電池材料の大幅な増産が求められている。今回の分科会ではEV電池の開発状況についておよび、電池のリサイクルについて興味深い講演があったので報告したい。

持続可能な社会を支える車載用リチウムイオン電池(LIB)の先進技術と将来展望

エンビジョン AESC グループ CTO兼副社長 明石寛之氏

同社は、神奈川県に本社を置く、自動車部品メーカー。 エンビジョングループ中核企業として、大容量・ 高性能のリチウムイオン二次電池の設計・製造・販売を行っている。具体的には、2007年に日産自動車とNECとのジョイント・ベンチャーとして発足した後、2019年から現在のエンビジョン AESCとして独立し、再生エネルギーのグローバルカンパニーとして、大型蓄電池事業を展開しているという。

エンビジョングループの誇りは、グローバルな量産体制と生産する高品質なLIBの販売実績である。2010年以降、65万台の電気自動車用のLIBを供給してきたが、この11年間にわたり重大事故ゼロという安全面では高い評判を得ている。

エンビジョングループとしては、ゼロカーボン社会への移行が社会の一つのトレンドとなっていると考えている。国際的コンセンサスとしても2050年までにネット・カーボンゼロへと移行することが定められている。

以下は、筆者(外川)の私見であるが、確かにこの夏の世界的な異常気象(熱波や各国での干ばつなど)は、温暖化が一因という多くの研究者の意見の妥当性を証明しているのかもしれないが、途上国を中心とした20世紀前半型の大量生産モデルの追随と、相次ぐ戦争や紛争もその背後にあるのではないか。環境科学の研究者は平時の温室効果ガスの排出等に熱心であるが、戦争や紛争がもたらす環境破壊や温室効果ガス問題、そして破壊された都市やインフラ再生にかかる資源やエネルギー、温室効果ガスなどの計算や評価も、ぜひ研究・公表いただきたいと思う。平和な社会がネット・カーボンゼロの必要条件であるのならば、それはユートピアの希求に過ぎないのかもしれない。

いずれにしろ、LIBは非常に加速力が高く、騒音もなく静かに走行でき、ガソリンの10分の1のエネルギーコストで作動するという長所があるが、1度の充電での走行距離はせいぜい400キロが限界で、その都度40分程度は充電時間が必要になる。そして電気自動車の価格は既存のガソリン車よりも高いのが決定的な問題であるという。よって、今後のLIB技術は、モビリティの多様化に伴って、高エネルギー密度の製品と低価格化に二極化することが予想される。その中でエンビジョン AESC グループは、先進バッテリー技術により、高エネルギー密度、耐久性、安全性、低コストを実現し、モビリティの電動化加速に貢献したいという意欲を持っている。また、同社は高エネルギー路線において、全固体電池を市場に投入する計画を持っているという。この全固体電池とは、これまでのLIBとは異なり、電解液がない状態で正極と負極の間に従来のセパレーターとは違う、電解質セパレーター層を用いた電池で、現段階では量産技術は確立していない。しかし、自動車メーカーや電機メーカーはその安全性等から開発を進めている次世代LIBの1つである。

現在、LIBのうち特にNCMと呼ばれるニッケル、コバルトを使用する電池は、その資源の確保という問題を抱えているし、すべてのLIBは炭酸リチウムという資源の安定供給という問題を抱えている。

そのような中で2020年12月に公になった欧州のバッテリー規則(案)は、電気自動車メーカーにLIBに関する拡大生産者責任を課すものであり、今後のLIB産業は、生産能力拡大だけではなく、LCA、廃電池問題、サプライチェーン戦略も重要になるという。

本講演で改めて注目したのは、同社が行っている再生可能エネルギーの効率運用に関する実証運用例である。この実証事件は、独自アルゴリズムでローカル地域の気象予測を行い、発電量の高精度予測を行うものである、そのうえで予測された発電量とリアルタイム電力モニターベースをベースに需給バランスを制御し、蓄電池デバイスを自動制御することができるようだ。

なおこの会ではエンビプロHDの子会社である、LIBリサイクルに特化した株式会社VOLTAからの報告もあった。

6月5日(月曜日)

自動車補修部品研究会

一般社団法人 日本自動車リサイクル部品協議会(リ協)のメンバーの一員でもある、自動車補修部品研究会のオブザーバーも参加した拡大定例会議が、半年ぶりに開催された。

ゲストには経産省から2名、自動車促進センターの専務理事や自動車再資源化協力機構の職員も参加した。まず経産省から、公的立場で現況の自動車リサイクルシステムの状況について説明があった。

多くの解体業者からELVの入庫難が指摘されているが、電子マニュフェスト上で見ると確かに使用済自動車台数は減ってはいるが、多くの業者が言うような対前年比20%~50%減といったマクロレベルでは決してないという。ということは、新参者である外国人許可業者がオークションで落札する台数が増えていることが容易に想像できる。

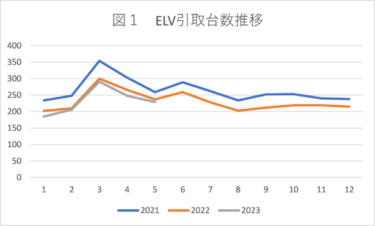

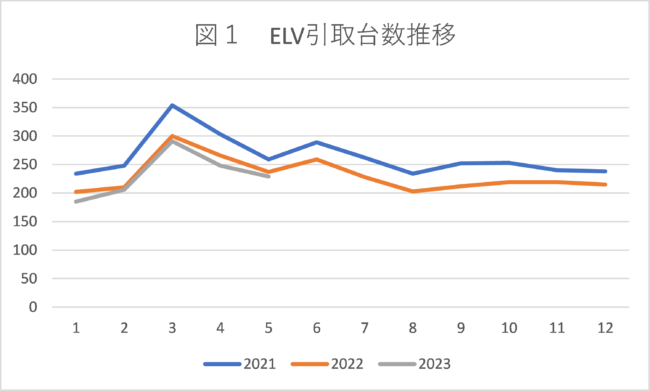

図1は自動車リサイクル促進センターが公開している使用済自動車の引取台数の推移である。確かに2021年に比べて2022年の減少は観られるが2023年に入ってそれがさらに大きくなっているとは言い難いようである。

縦軸の単位は千台、横軸は月。自動車リサイクル促進センターのウェブサイトより作成。

なお、自動車リサイクル部品ネットワークのオールジャパン構想は、オールリサイクルパーツネットワークと改称され、業界の大手NGPとのシステムの接続も予定されているが、2023年7月10日現在、技術面でも様々な面で問題が生じており、依然として接続は未完成のままである。

また自動車再資源化協力機構から、エアバッグ類のリサイクルについて報告があった。出席者からの、「最近許可をとった外国人許可業者のエアバッグの適正処理・リサイクルは担保されているのか?」という問いに対して、自動車再資源化機構が監査に行けるのは車上展開の契約を結んでいる解体業者だけなので、許可を下した自治体と一緒に外国人の許可業者を周ることがあるが、エアバッグの処理・リサイクルシステムを理解していない業者がいることは実情であり、自治体と協力して指導していくとのことであった。実効力のある指導の徹底を期待したい。

6月21日(水曜日)~23日(金曜日)

スイスのリサイクルイベントコーディネーターICM AG 主催の国際自動車リサイクル会議がジュネーブで開催され、490ユーロの費用を支払ってバーチャルで参加した。プレゼン企業はほとんどが欧米企業であり、中国や韓国からのプレゼンもあったが、日本からの発信は皆無であった。7月26日にJARAが広島で国際会議を開催するが、おそらく欧米からの報告はないと予想している。日本は完全に自動車リサイクルシステムにおいて、ガラパゴス化している気がしてならない。

今回は本格的にカーボン・ニュートラルがテーマの1つに取り上げられた。アルセロール・ミタル社やルノーの脱炭素への取り組みが紹介されたが詳細は省く。

また、改正ELV指令の提案書が7月13日に公になった。報道資料によるとその内容はこれまで公になっていた内容とほぼ同じである模様である。

具体的には、

「規則の適用範囲には、既存の自動車に加え、自動二輪・トラック・バスも加えられることとなった。/自動車パスポートが導入され、いわゆるトレーサビリティがそれぞれの車種で分かるようになる。(日本は電子マニュフェストを発行しているが、これがEUでは、電気自動車のバッテリーパスポートと同様、具体的にどのような形になるのか興味深い。)/新車生産時の再生材の含有率の規定。使用済自動車由来の再生樹脂の利用のターゲット25%が示された。(果たしてどのように計算するのだろう?)/原料別リサイクルターゲットとしても樹脂は30%という数字が提案された。/拡大生産者責任制度の強化(具体的には殆どリサイクラーが負担しているコスト負担をメーカーにも一部負ってもらうという意味かもしれないが、詳細はまだわからない。)/自動車メーカーからより詳細な解体情報の提供の義務化。(これは現在のIDIS等が解体業者には何の役にも立たない情報だということを背景としているが、どこまで情報を出すことを義務化しているのかも不明。しかし、EV化や樹脂のリサイクルを進めるうえでは解体業者にわかりやすい情報開示は必須の課題である。)

いずれにしろ欧州の動向は、日本の政策に反映されるケースが多いので引き続き注視していきたい。」

7月8日(土曜日)

部友会の定期会議が福岡市内の会議場で開催され、途中から顔を出させていただいた。

主たる議題はインボイス制度への対応で、その分野のプロがわかりやすいスライドを用意してくださっていた。

ところで、この組織は日本自動車リサイクル部品販売団体協会(現:リ協)の創設時からのメンバーで初代会長の北口賢二氏は、初代のリ協のトップとして業界を牽引した方である。現在は二代目の北口誠氏が理事としてこの会を支えている。

今回、筆者が一番注目したのは、代表理事が関東に拠点を置く大島孝夫氏が就任したことである。大島氏はJAPRAシステム立ち上げ当初、システム開発担当のNTTビズリンクの関係でこの業界に関わるようになったが、大島氏自身の会社は国内リサイクル部品の取引をほとんど行っていない。どちらかというと貿易専門の会社だ。しかし、JAPRAシステムがATRSに代わった後、このシステムを使っていた同業者がどのようにしてビジネスを拡大していくのか、部友会は極めてユニークな新代表を選出した。今後の動向に注目したい。

7月12日(水曜日)

日本粉体工業技術協会リサイクル技術分科会 愛知県豊川市 加山興業

今回は太陽光パネルのリサイクル施設の見学ということで、愛知県の加山興業を見学させていただいた。

https://www.kayama-k.co.jp/media/8779

同社は愛知県でも大手の産廃業者でもあるが、初代社長が警察官出身でもあり、適正処理と信頼をおける産廃処理業者として注目を浴びている。今回は愛知県が独自に行っているサーキュラー・エコノミー事業の1つとして、同社を紹介され見学することになった。

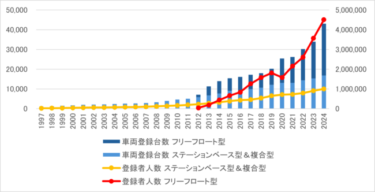

太陽光パネルの導入は、再生可能エネルギー利用の促進に関する特別措置法 情報公開ウェブサイトに詳しいデータが掲載されている。

https://www.fit-portal.go.jp/PublicInfoSummary

愛知県は自動車産業を中心にモノづくりでは著名な都道府県の1つであるが、日本全国の導入数の13.2%(2022年9月現在)が愛知県に導入されており、その件数は283,577件にも上るという。

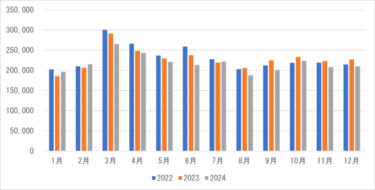

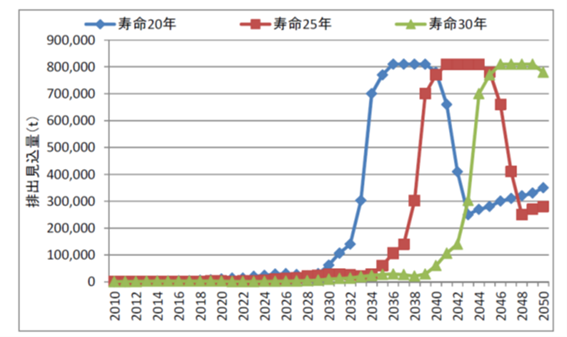

図2 使用済み太陽光パネルの排出量推計

資源エネルギー庁によると、太陽光発電システムで利用されている太陽光パネルが、寿命を迎えた際の廃棄を想定して、その費用を確保していない事業者はおおよそ3/4の74%にのぼり、今後太陽光パネルの寿命が迎える中で廃棄時の放置や不法投棄といった問題が懸念されているという。自動車のように自分で動くことができない大物だけに厄介な問題であろう。

実際太陽光パネルの経済的な寿命は10年くらいだという意見も聞いた。というのも、10年前は200Wが標準だったパネルも現在は500Wの発電能力を持つ同サイズのパネルが発売されており、リペアするより貼り替えてより発電効率の良いパネルに買い替えるケースも見られているので、寿命は10年とみる見解もありうるという。いずれにしろ図2を観ていただくと分かるように、2030年代にはこの問題は顕在化し始める。そして2030年代には、産業廃棄物最終処分量の約1.7~2.7%のパネルの排出が見込まれるという。そのために現在日本では急ピッチでこのパネルのリサイクル施設ができているという。加山興業もその1つである。

そして、太陽光パネルの劣化の要因としては、①紫外線などの光、②温度変化による熱、③雨水や湿度、④機械的ストレス等が挙げられるという。興味深いのはカラスがいたずらしてメガソーラーに石を落とすなどの鳥獣害もあるという。また、自然災害・不良品による廃棄は前者が2020年に80.6%であったのが、2021年には19.9%に、後者は2020年に13.8%であったのが、2021年には32.3%と、年により変動が激しいのも特徴である。

なお、先のデータを含む太陽光パネルのリサイクル全般については、環境省の「再生可能エネルギー発電設備の廃棄・リサイクルに係る現状及び課題について」令和5年4月、がコンパクトにまとめられている。この資料では、2021年の処理事業者によるアンケート結果による処理方法実態が報告されている。リユース率も7%ほどあるものの、いわゆるリサイクル率は59%、焼却処理が20%、埋立等の最終処分が12%強という。これはアンケートに答えた業者の回答から得られた数字なので、リユース、リサイクル率の実態はこれより低いのかもしれない。

https://www.meti.go.jp/shingikai/energy_environment/disposal_recycle/pdf/001_03_00.pdf 参照。

また太陽光パネルの組成は、だいたいフロントカバー(ガラス)が60%、アルミのフレームが15%(これが有価物)、樹脂等が18%、電極材料1%弱(かつては銀が使われていたこともあったが、最近は主として銅が使われている。そのほか「はんだ」も含まれるよってこれも有価物。)、そしてセルとして結晶シリコンが3~4%くらいといわれている。この結晶シリコンが主として中国、それも新彊ウィグル自治区産が多いと言われ、人権問題や資源乱開発の恐れなどから問題視されていたと聞く。

現状として太陽光パネルが抱える問題点としては、以下の3つが挙げられる。①大量廃棄に対応できるほどの受け入れ先がない、②処理困難な化学物質(後述するインジウムやセレンというレアメタル)が含まれているケースがある、③廃棄された太陽光パネルに対するリサイクルの義務がない。すなわち現行法では、廃棄された太陽光パネルをどこまでリサイクルするかは、事業者の判断にゆだねられているという。

自動車や家電の場合拡大生産者責任制度が課せられている。しかし、太陽光パネルの場合、国産メーカーが相次いて縮小、撤退したためこれを導入するのが難しいと考えられる。以下、その詳細を千葉(2023)の考察に基づき説明する。

今世紀の初頭、日本は世界有数の太陽光電池メーカーが立地していた。具体的に挙げれば、京セラ、シャープ、三洋電機は国内主要3メーカーであると同時に、世界的なメーカーとなっていた。新規参入も盛んで、たとえば三菱電機は1998年以降、自社プラントを立ち上げ、急速に既存3メーカーの一角に食い込んだ。しかし、2020年3月には自社ブランドの太陽光電池の製造・販売からの撤退を公表した。パナソニックは、2005年までは関連企業による少量生産であったが、自社開発には至らなかった。その後2009年の三洋電機の買収後、同社の太陽光電池事業を自社に取り込んだ。しかしパナソニックも2021年にこの事業から撤退している。

京セラは、1997年以降の太陽光電池拡大期に成長し、世界的にも名の知れたメーカーであったが、やはり2021年に国内外の生産拠点を縮小させ、海外製品の販売を拡大している。この動向はシャープも同様であり、環境対応型のエネルギー技術の国産化、自立化が一方では謳われている中で、核となる太陽光戦地の生産は海外、主として中国に依存することとなった。

現在リサイクルの面で問題視されているのは、ソーラーフロンティアの太陽光電池である。同社は全身が昭和シェルの太陽光電池部門であったが、その後出光興産の子会社となった。同社は世界の主流が結晶系太陽光電池となるなかで、CIS(Cupper, Indium, Serene:銅、インジウム、セレン)型化合物の太陽光電池の量産化を行い、2014年、2016年には国内太陽光電池・モジュールの最多生産メーカーとなった。しかし2022年6月、やはり国内生産拠点の閉鎖を公表している。

問題はこのCIS系のソーラーパネルの安全な処理を、現段階では加山興業ではできていないという点だ。そこで、現在は海外、具体的にはドイツにその処理リサイクルを委ねているという。そのような業者が多い点を問題視してか、ソーラーフロンティアはNEDOの助成金を受け、CIS系の太陽光電池をリサイクルするプラントを2024年には稼働させる予定があるという。

https://www.pv-recycle.com/2021/12/28/solarfrontier-plan-to-launch-pv-recycling-in-2024/ 参照。

話を元に戻すが、前述したように、ここ最近の太陽光パネルは国産の製品ではなく、中国産をはじめ海外で製造された製品が多い。ということは、拡大生産者責任制度を課すとしても果たして実現性があるのか、海外メーカーがそれに応じるのかという問題がある。

加山興業の太陽光パネルリサイクル設備

同社は太陽光パネルからガラスを取り外す際には、「ブラスト工法」と呼ばれる手法を採用している。この手法はパネルに小さくてかたい固体の粒(投射剤)を吹き付けてはがす手法で、変形していたり、一部破損しているパネルのリサイクルにも有効である。投射剤としては手動機の場合はステンレスを、自動機の場合は亜鉛を用いている。このガラス剥離にかかる時間帯は1枚当たりアルミフレームはがしに3分、そしてガラス部分をはがすのに主導で7.5分から15分、自動では1.5分から2分で完了できるという。これはガラスの厚みや面積による時間の違いで、フレームはがしを先に行い、その後同社が持つプラントで処理を進める。

同社の強みは実績のある産廃業者なので、太陽光パネル由来のガラスの引き取り先があることだ。というのも、他の廃棄物から排出されるガラスも、以前よりある程度は別業者に委託処理をお願いしていたこともあり、これまでの結びつきからも、ガラスを引き取ってくれる業者がいることである。またパネルの樹脂も固形燃料(RPF)として製造する施設も持ち、有価で販売できる。よって残渣はおおよそ2.88%程度で、これらは焼却処理を自社で行うこともできるというのも強みである。(日量90トンを処理できる、ガス化焼却炉も持っているという。)

今回の見学で、自動車も電動化が進み、モビリティも多様化され、トヨタや日産が日本の現地生産を止めてしまう可能性もゼロではないと感じた。要は中国の急速なグローバル市場での活躍により、我が国のものづくりが全く盤石でなく、国際分業の美名の下に産業空洞化のリスクが大きいことが、太陽光電池のわずかこの10年の盛衰によって感じ取られたからである。

本稿の執筆には日本学術振興会科学研究費22H00763(研究代表者 外川健一)を使用した。

参考文献)

千葉雄二(2023)「日本の太陽電池産業の衰退要因-原料供給の観点からの考察」『産業学会研究年報』38、pp. 141-163。