始まった自動車メーカーのリサイクル戦略のウラオモテ

尖閣諸島をめぐる事件の後、中国からのレアメタル、レアアースが突然輸入制限され、にわかに都市に眠る携帯電話や廃自動車が注目を集めつつある。まるで新しい都市伝説が誕生するかのようだ。

そうした中、年間約300万台以上日本列島で≪発生する≫使用済み車両は、もともと昔から再資源の宝庫だった。鉄素材であるガラや甲山(足回りなどの鉄くず)、エンジンやトランスミッション、アルミホイールからのアルミ素材、ハーネスから取り出せる銅、バッテリーから取り出せる鉛、それに内装部品やバンパーカウル(バンパーフェイス)から再生できる樹脂などがある。

こうした使用済み車両から素材を取り出したり、使える部品を取り出し補修部品として市場に戻す業務は、自動車解体業者が行ってきた。自動車メーカーでも、社会的責任を背景に1990年ごろから工場内で発生した端材を再び製造ラインに戻すというリサイクルは展開してきたし、バンパーカウルのように回収しやすい部品の一部を系列販社から買い戻し、リサイクルするという流れを構築してきた。

ところが、今回日産が始めつつあるのは、クルマ全体を根こそぎ自動車メーカーのコントロール下に置こうという仕組みである。いわば自動車の≪ゆりかごから墓場まで≫を自動車メーカーが制御し、そこでの利益を吸い取ろう、という試みである、と思われる。「日産との協定」(正式には「廃車の自動車資源化事業 日産との協定」)あるいは通称「日産のスキーム」と呼ばれているものである。

ここでは煩雑さを避けるために語呂のいい≪日産スキーム≫と呼ぶことにする。そのスキームがいささか大げさな言い方に聞こえるかもしれないが、全国の自動車解体屋さんを揺るがしている。もしこの日産の取り組みが全国に広がりさらにトヨタやホンダ、マツダなど他の自動車メーカーも同じ手法でやられたら日本の自動車解体業者の絶滅を意味する、という見方もできなくはないからだ。その周辺を取材し、どこに問題があるのかを探ることにする。

★新品よりも安くできる!? リサイクルバンパー

「バンパーtoバンパーのリサイクルのプラントを日産の工場内に構築し、一昨年の2009年から取り組み始めています。新たに開発した塗膜剥離の技術により、コストを大幅に下げることができ、バージン材よりも安く作ることができたので、社内のニューモデルプロジェクトからは取り合い状態なんですよ」

ようやく松飾りがとれ、平静さを取り戻した1月25日。大手マスコミの前で電気自動車リーフの生産ラインを公開した際に、日産環境エネルギーグループの田代篤史(たしろ・あつし)氏が、誇らしげに説明した。

マスコミに見せたかったのは言うまでもなく21世紀型電気自動車リーフが作られている様子。それも6~7台のガソリンエンジン車に混じって、同じラインでリーフが完成されている現場だった。それを見せられた記者の中で、ちょうど50年前に創業した、いささかくたびれた追浜工場で最新車種が作られていることに複雑な気持ちになったマスコミ関係者はどれほどいたか。

『電気自動車リーフのリサイクル材使用例一覧。廃車由来のリサイクル材だけでなく、家電由来のリサイクル材なども含まれている。部位は、内装材とバンパーがメインだ。(リーフのカタログより)』

それはともかく、この時、オマケとしてバンパーリサイクルを記者団にレクチャーしたのである。これまでバンパーカウル(バンパーフェイス)の塗膜を取り除く技術は、10年以上の試行錯誤の末、精米技術の応用で、ようやく完成度の高いものに改善できたという。日産の手法は、新しい塗膜剥離技術で採りきれなかったものを光学的に選別し、再び塗膜剥離工程に戻すことで、99.9%という純度の高い樹脂(PP)のペレットができるという。

バージン材にこのリサイクル材を最大で20%混合することで、新品バンパーを作り上げるというもので、これによって生産コストが従来よりもダウンしたという。これが日産の自慢なのである。技術的にもバンパーの熱履歴(太陽光線にダメージを受けた履歴)が何回までなら再生できるかなどの技術データを取得したと胸を張った。リーフを皮切りにどんどん新型車にこのリサイクルバンパー(といってもリサイクル材は重量比2割だが)を採用していこうという。

リーフの横に長いカタログの31ページを眺めるとバンパー由来のリサイクル材だけでない。シートにはPETボトル由来のリサイクル材、ルーフライナーには繊維由来のリサイクル材、アンダーパネル樹脂などには家電由来のリサイクル材など部品点数にすると40以上の部品でリサイクル材が使われている。

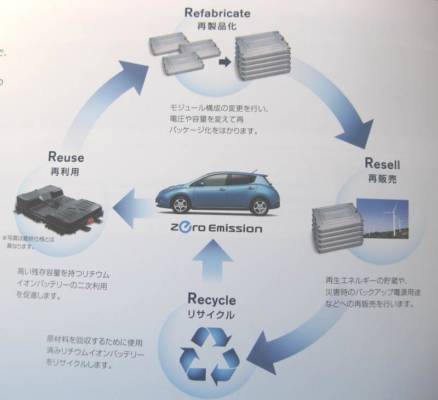

『リーフのかなめ部品であるリチウムイオン電池もリサイクルして有効活用する計画は発売当初から始まった。面白いのは、リマニュファクチュアリングする前に、弱ったバッテリーをソーラーパワーで作り出した電気の蓄電に使おうという計画。つまりスマートグリッド構想で2次利用させる目論見だ。(リーフのカタログより)』

バンパーリサイクルでの回収範囲は、今のところ工場内と日産販社の範囲であるが、2013年より「廃車からの回収」も行うという。「むろんPP主体もののだけで、日産車のみです。他社ブランドのものは、同じPPバンパーでも組成が不明なので、製造ラインには戻せないですから。このリサイクルへの取り組みは、環境性能の向上と新品材料に対する原価低減の両立が可能だからです」(田代氏)バンパーリサイクルはビジネスとして充分成立する。

ということは、その他の素材についても、日産はリサイクルを進化させるのでは? そんな思いが筆者の頭を支配した・・・。「自動車には鉄、アルミ、樹脂、銅など限りある貴重な資源が含まれている」(日産のサステナブルリポート2010)という字句を思い出したからだ。

今回の日本の自動車解体業者への激震となっている≪日産スキーム≫は、この「環境技術の向上」と「新品材料に対する原価低減」の両立に他ならない。

ところが取材を進めていくうちにどうも「環境技術の向上」というのは(少なくとも今のところ)言葉のアヤで、後者の「新品材料に対する原価低減」に大きな比重がかけられているようだ。ありていに言えば、「どうも自動車解体業ビジネスは利益率が高い。自動車メーカーである日産としては自分たちが作った製品に責任を持たなければいけない手前、何も自動車解体業に参入するにやぶさかではない。むしろ社会正義とも言える」と考えても何ら不思議ではない。

『バンパーリサイクルを報道する一般紙(朝日新聞)。「バージン材より2~3割安くなる」との報道だが、全体の2割しか使用しないので、そんなことはありえない! メーカーの都合のいい数字を鵜呑みにした記事!?』

ところが、実際自動車解体事業をやるとなると、設備投資をはじめ、さまざまなハードルがある。自動車解体業者が、過去70年にわたり独自の世界を構築してきた歴史を見ると、同じ自動車というキーワードでも、他業者からは窺い知れないノウハウと蓄積があるのである。いわば今回の日産のスキームは、こうした歴史、実績、ノウハウの蓄積などを無視して解体業者の下請け化を進めるものだとも見ることができる・・・。

1ヶ月でこのスキームを取りやめたA社の場合